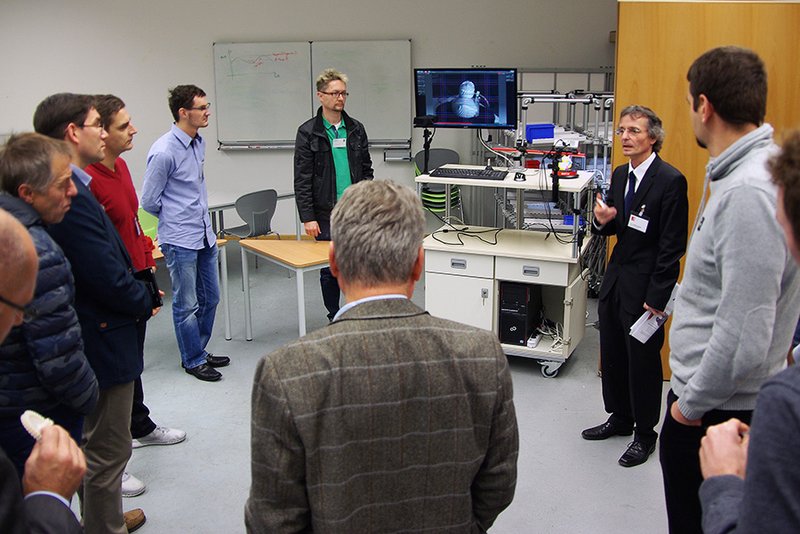

Mehrere der Referenten betonten am 8. November 2016 vor rund siebzig Experten, dass die Additive Fertigung traditionelle Fertigungstechnologien nicht verdrängt, sondern ergänzt. Um das volle Potenzial – auch im Leichtbau – ausschöpfen zu können, sei es von großer Bedeutung, Bauteile völlig neu zu denken und zu konstruieren. Eine große Chance biete die Additive Fertigung für eine individualisierte Massenproduktion. Das bedeutet zum Beispiel medizinische Implantate nicht mehr von der „Stange“, sondern angepasst an die individuelle Patientensituation, und dies für die „breite Masse“, zur Verfügung zu haben. Nachholbedarf gebe es dagegen beim Thema Qualitätssicherung. Das Praxisforum 3D-Druck habe sich mittlerweile als Treffpunkt weit über die Region hinaus etabliert, freute sich Hochschulpräsident Prof. Dr. Karl Stoffel in seiner Begrüßung. Der 3D-Druck biete gerade für den Leichtbau, der an der Hochschule mit seinem eigenen Forschungsschwerpunkt eine wichtige Rolle spiele, enorme Möglichkeiten. Die Additive Fertigung habe sich als Ergänzung zu konventionellen Fertigungsmethoden inzwischen etabliert und für den Leichtbau böte insbesondere die Bionik Inspiration, aber auch die inzwischen verfügbaren Topologieoptimierungssoftware habe viel Potenzial, wie Prof. Dr. Norbert Babel (Hochschule Landshut, wissenschaftlicher Leiter der Veranstaltungsreihe) in seiner Einführung betonte. Ungebrochen sei der Trend, dass auf den 3D-Druck spezialisierte System- und Softwarehersteller, Dienstleister und Unternehmen – zunehmend auch gemeinsam – versuchen, aus der Additiven Fertigung Vorteile zu generieren.

Individuelle Kundenwünsche trotz Massenfertigung

Die Zukunft der Additiven Fertigungsverfahren sieht Frank Schäflein (Stratasys GmbH, Rheinmünster) vor allem in der individualisierten Massenproduktion. Mit den Additiven Fertigungsverfahren ist es möglich, ohne viel Aufwand eine hohe Variantenvielfalt bei kleinen Stückzahlen zu drucken. Als Beispiel nennt er die bereits beim Airbus A350 XWB eingesetzten Kabinenhalter (Bracket) aus Titan, bei denen jeder eine andere Form habe. Die eigentliche Revolution liege aber darin, dass die Wertschöpfungskette erstmals seit Henry Ford umgedreht werden könnte: Der Wunsch des Kunden stehe am Anfang der Kette. Seine individuellen Wünsche und deren Realisierung rücken wieder in den Vordergrund und nicht mehr wie bisher, das Generieren der Kundenwünsche überwiegend durch die Industrie. Der Kunde wird in den Entwicklungsprozess mit eingebunden. Die vielfältigen Möglichkeiten der additiven Druckverfahren betonte auch Jürgen Groß (alphacam GmbH, Schorndorf), „wir können uns noch gar nicht vorstellen, was alles zu drucken ist“. Mit Hilfe der eigenen „Teilefabrik“, in der alphacam Kundenteile produziert, versuche der Anbieter von 3D-Druckern zu lernen und zu begreifen, was in der Additiven Fertigung möglich sei und was der Kunde will. Viele Teile seien bereits im täglichen Einsatz, dabei ist nicht nur an (Klein-)Serienteile sondern auch an die Produktionstechnik zu denken. Beispielsweise wäre es leicht möglich, komplexe Montagevorrichtungen oder auch Formen für das Tiefziehen in 3D-Druck herzustellen. Herr Groß gab auch einen Überblick, welche Verfahren und Materialien für das Drucken von Kunststoffteilen – vom ersten Modell über den Prototypen bis zum fertigen Bauteil – sinnvoll sind und zeigt wie mit Hilfe entsprechender Software „auf Knopfdruck“ erste Lösungen erzielt werden können.

Per Software Freiheiten der Additiven Fertigung nutzen

Wie Designfreiheiten des 3D-Drucks bei der Konstruktion mit Softwareunterstützung genutzt werden können, zeigte Hans Gruber (Altair Engineering GmbH, Böblingen). Auch er betonte, dass die Additive Fertigung ganz neue Fertigungsmöglichkeiten eröffnet, auf die unbedingt zurückgegriffen werden sollte, wenn ein Mehrwert kreiert werden kann. Chancen sieht er insbesondere darin, Ideen der Bionik in die industrielle Anwendung überführen zu können. Hierzu sei es allerdings nötig, sich von alten Gedanken und Prinzipien der Konstruktion frei zu machen, um die neuen Freiheitsgrade auch nutzen zu können. „Designtreiber“ sei dabei das CAE, die virtuelle Konstruktion und die Additive Fertigung sind dabei wertvolle Hilfsmittel, um das Design für die Produktion hinsichtlich Topologie, Size und Shape zu optimieren. Mit einem bionischen Design könne Gewicht gespart werden, wie er u. a. am Beispiel der optimierten Flügelrippen des Airbus A380 zeigt. Auch komplexe Bauteile sind möglich, die effektiv konstruiert werden können, neue Werkzeuge „ermöglichen eine Industrialisierung der Topologie-Optimierung“, ist er überzeugt. Markus Hübner (ANSYS SpaceClaim, Augsburg) verdeutlichte die vielen Gestaltungs-Möglichkeiten und die Realisierung per Software, von der ersten 3D-Geometrie unter Berücksichtigung des Bauraums bis hin zum druckbaren Modell. Der Begriff der Additiven Fertigung greift für David Sanrowski (FIT AG, Lupburg) zu kurz, treffender sei Additive Design & Manufacturing. Auch er betont, die Konstrukteure müssten lernen, Bauteile für diese neue Fertigungsform richtig zu konstruieren, „additives Denken“ sei die Grundlage. Weg von der fertigungsorientierten, hin zur funktionsorientierten Konstruktion mit Reduktion von Teilen und Arbeitsschritten sowie einem wirtschaftlichen Leichtbau-Design. Als Beispiel zeigte er ein Zylindergehäuse aus dem Motorsport, in dem die Kühlung innerhalb des Bauteils mit Hilfe einer Wabenstruktur zwischen den Bauteilaußenwänden erfolgt, wodurch auch eine enorme Gewichtsersparnis bei verbessertem Schwingverhalten möglich wird.

Nachhofbedarf bei der Qualitätssicherung

Kritisch setzte sich Peter Wirtz (enders Ingenieure GmbH, Ergolding) mit der Qualitätssicherung im 3D-Druck auseinander. Herkömmliche Qualitätskriterien könnten nicht eins zu eins für die Additive Fertigung übernommen werden. Es gäbe viele individuell entwickelte Ansätze, er sieht hier aber die Hersteller von Anlagen verstärkt in der Pflicht. Sie müssten einen geeigneten Qualitätsmanagement-Prozess zur Verfügung stellen, der dann auf die individuellen Bedürfnisse eines Kunden zugeschnitten werden könnte. Am Beispiel des Laserstrahlschmelzens befasste sich auch Georg Schlick (Fraunhofer-Einrichtung für Gießerei-, Composite- und Verarbeitungstechnik IGCV, Augsburg) mit der Qualitätssicherung entlang der Prozesskette. Am Beispiel eines additiv gefertigten Zahnrades, bei dem die Kühlung im Bauteil erfolgt, verdeutlichte er neue Möglichkeiten der Funktionsintegration und der Materialeinsparung. Allerdings gäbe es für die Konstruktion Herausforderungen: Oft seien die Werkstoffkennwerte zwar für die statische Auslegung ausreichend, nicht aber für die eine optimierte Materialersparnis. Auch seien Prozessabweichungen durch unterschiedliche Werkstoffqualität zu berücksichtigen, das Verfahren müsse optimal beherrscht werden. Lunker und nicht aufgeschmolzene Materialeinschlüsse könnten ebenso zu Defekten führen, wie Verunreinigungen im Pulver. Zwar werde von den Anlagenherstellern online-Prozessüberwachung angeboten, mit der zwar Fehler oft schnell erkennbar seien, allerdings nicht deren Ursachen. Er fordert deshalb einen ganzheitlichen Ansatz des Qualitätsmanagements. Bereits vor Prozessbeginn müssten der Zustand der Anlage, Laserparameter etc. genau analysiert werden, hier seien auch die Anlagenhersteller in der Pflicht. Aber auch das Ausgansmaterial müsste einer genauen Prüfung u.a. auf Fremdpartikel unterzogen werden. Im Postprozess müssten Proben geprüft werden, zerstörungsfreie Prüfungen seien hier oft nicht ausreichend. Insgesamt sei bei hoch beanspruchten Bauteilen auch ein hoher Aufwand zur Qualitätssicherung nötig.