Mit mehr als 370 Anmeldungen konnte sich die Organisatoren des erstmals online ausgetragenen 10. Landshuter Leichtbau-Colloquiums über einen Teilnehmerrekord freuen. In rund 30 Fachvorträgen beleuchteten Experten/innen bei dem Fachtreff der Hochschule Landshut und des Leichtbau-Clusters die vielfältigen Aspekte, neue Forschungserkenntnisse über Materialien, Verfahren, Fertigungsprozesse und industrielle Lösungen dieser Schlüsseltechnologie für die Ressourceneffizienz. „Leichtbau liegt im Trend“ ist Hochschulpräsident Prof. Dr. Fritz Pörnbacher in seiner Begrüßung der Teilnehmer/innen überzeugt. Der Leichtbau sei dabei eine Schlüsseltechnologie, wie Staatssekretärin Elisabeth Winkelmeier-Becker (Bundesministerium für Wirtschaft und Energie BMWi) in ihrem digitalen Grußwort erklärte. Das Landshuter Leichtbau-Colloquium leiste für den Ausbau des Leichtbaus durch die Vernetzung von Akteuren aus Wirtschaft und Wissenschaft einen wichtigen Beitrag. Dies ist auch einer der Gründe für die Übernahme der Schirmherrschaft des Colloquiums durch das Bundesministerium. „Die Verquickung von Leichtbau und Ressourceneffizienz ist ein wichtiger Hebel, um das Thema Ressourceneffizienz anzugehen“, zeigt sich Ministerialrat Werner Loscheider (BMWi) überzeugt, der in seinem Vortrag die vor fünf Jahren gestartete Initiative Leichtbau mit ihren vielfältigen Maßnahmen vorstellte. Ein Blick in den Leichtbauatlas mit aktuell 692 im Thema aktiven Partnern verdeutliche, dass der Leichtbau eine ausgeprägte Querschnittstechnologie über Branchen, Materialien und Fertigungstechnoligen hinweg sei. Herzstück der Initiative Leichtbau sei das Technologietransfer-Programm Leichtbau (TTP LB) mit dem Ziel, den Leichtbau als Zukunftstechnologie weiterzuentwickeln. Als aktuelle Herausforderungen für den Leichtbau betrachtet er die Schaffung von digitalisierten Wertschöpfungsketten, Kosten zu senken, eine Serientauglichkeit herzustellen sowie Recyclingprozesse zu verstetigen. Letzteres im Besonderen für Verbundmaterialien.

Leichtbau früh als Schlüsseltechnologie für Ressourceneffizienz erkannt

Mit dem Thema „Leichtbau – von der Wissenschaft bis zur Schlüsseltechnologie für Ressourceneffizienz“ habe man die auch in Politik und Gesellschaft stark gestiegenen Bedeutung des Leichtbaus im 10. Landshuter Leichtbau-Colloquium (LLC) aufgegriffen, wie Initiator Prof. Dr. Otto Huber in seiner Einführung erklärte. Dabei habe man sich in Landshut bereits frühzeitig, beim LLC 2009, mit dem Thema „Leichtbau als Schlüsseltechnologie für Material- und Energieeffizienz und Klimaschutz“ befasst. Mit dem LLC habe man eine Community geschaffen, um gemeinsame Leichtbau-Aktivitäten zu forcieren. Das dies gelungen sei, zeigte er an der Entwicklung des

Leichtbau Kompetenzzentrums an der Hochschule Landshut (LLK): Eine Vielzahl an geförderten Forschungsprojekten mit starken Partnern aus Wissenschaft und Unternehmen seien ebenso wie Studiengänge im Bereich Leichtbau – aktuell der

Bachelor „Additive Fertigung - Werkstoffe, Entwicklung und Leichtbau“ – entstanden, die Labor- und Personalressourcen konnten deutlich erweitert und zusammen mit der Paris Lodron Universität Salzburg habe man ein grenzüberschreitendes Leichtbau-Forschungszentrum etabliert. Dabei gäbe es im Bereich Leichtbau weiterhin großen Forschungsbedarf, um dessen Potenzial weiter entfalten zu können. Dies z.B. auch in der Werkstoffcharakterisierung und -modellierung von Magnesiumknetlegierungen, die bei einer zyklischen Biegebeanspruchung um ein bis zu 66 Prozent geringeres Gewicht als Stahl, aber auch ein komplexes Materialverhalten aufweisen. Am LLK forsche man, um die Voraussetzungen zu schaffen, die Ermüdungslebensdauer zu analysieren und Beanspruchungsanalysen im elasto-plastischen Bereich per FEM durchführen zu können. Auch Ergebnisse von Untersuchungen am LLK zu intermetallischen Titan-Aluminium-Legierungen zur Substitution von Superlegierungen (z.B. Nickelbasislegierungen) bei Hochtemperaturanwendungen und zum Potenzial von Eisen-Aluminiden als preiswerter Ersatz für Stähle, Nickel- und Kobalt-Basislegierungen für Temperaturbereiche bis ca. 700° wurden präsentiert. Die Herstellung von Preforms aus Glasschaumgranulat, mit welchen auch mehrfach gekrümmte Sandwichelemente aus zellularem Verbundwerkstoff und integrierten faserverstärkten Deckschichten in Gusspolyamid-6-Matrix gefertigt werden können, war ein weiteres Thema, das im Rahmen des LLC präsentiert wurde. Weiteres Leichtbaupotenzial sieht Prof. Huber u.a. in der additiven Fertigung, aber besonders auch in der Digitalisierung und der Abbildung von Produkten in einem digitalen Zwilling. Dabei müsse die gesamte Kette von der Entstehung über die Nutzung bis hin zum Recycling und der erneuten Nutzung - auch unter wirtschaftlicher Abwägung - betrachtet werden, um effiziente Leichtbau-Strukturen generieren zu können.

Intelligente Leichtbau-Produkte entwickeln

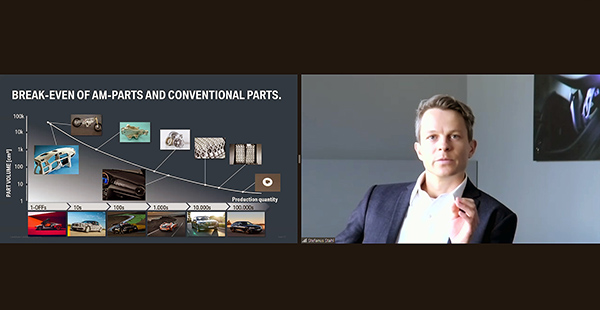

Die zentrale Bedeutung des Leichtbaus für innovative Produkte von morgen betonte Prof. Dr. Christoph Friedrich (Universität Siegen) in seinem Plenumsvortrag. Ziel müsse sein, das Potenzial des Leichtbaus für intelligente Produkte mit Zugewinn für Nutzer und Gesellschaft aber auch unter Berücksichtigung von wirtschaftlichen Aspekten, zu nutzen. Leistungsfähigkeit, Zuverlässigkeit, Preis und Nachhaltigkeit seien dabei wichtige Produktionskriterien. Bei zunehmend komplexen Produkten seien im Leichtbau Kompetenzen über Werkstoffe, Konstruktion und Fertigung hinaus notwendig. Die etablierten Kennwerte wie Steifigkeit, Dichte oder Festigkeit seien insgesamt nicht mehr ausreichend, auch Kosten, Energie- oder Rohstoffaufwand müssten in die Betrachtung mit einfließen. Dafür seien übergreifend qualifizierte Mitarbeiter/innen die Basis, besonders die Weiterbildung spiele deshalb eine wichtige Rolle. Im zweiten Plenumsvortrag der Veranstaltung befasste sich Stefanus Stahl (BMW Group, Additive Manufacturing Campus, Oberschleißheim) mit den Einsatzmöglichkeiten und Potenzialen der Additiven Fertigung im Fahrzeugbau, dies auch unter Berücksichtigung von Kostenaspekten. Die Additive Fertigung (AF) habe einen enormen Pusch erfahren, stehe aber in Konkurrenz zu anderen Fertigungstechnologien. Das zusätzliche Reduzieren von Masse und Designvorteile, z.B. zur Umsetzung von zusätzlichen Funktionen, schaffen ein enormes Potenzial, besonders die optimierte Geometrie sei ein großer Vorteil, wie er ausführte. So könne man z.B. innerhalb eines Bauteils Materialeigenschaften wie Festigkeiten je nach speziellen Anforderungen variieren oder auch nur die Anzahl der Fügestellen reduzieren. Auch zusätzliche Funktionen, beispielsweise der integrierte Bremsflüssigkeitskanal bei einem Bremssattel, böten neue Möglichkeiten. Dabei müssten AF-gefertigte Bauteile kosteneffizient sein, um in der Serienproduktion eingesetzt zu werden. Kleinere Komponenten additiv zu fertigen, könnte sich durchaus auch bei größeren Stückzahlen lohnen. Je größer ein Bauteil sei, umso schwieriger werde dies. Zuerst müssten Gewicht sowie Material und damit Maschinenkosten minimiert werden, Topologieoptimierung und generatives Design spielten eine große Rolle. Stützstrukturen seien Kostentreiber, die soweit möglich minimiert werden sollten. Und je mehr Bauteile in den Bauraum eines 3D-Druckers passen, umso günstiger werde die Produktion. Bei BMW werde der Motorsport mit geringen Stückzahlen als Erfahrungsfeld genutzt, doch seien bereits auch additiv gefertigte Komponenten im Serieneinsatz, bei denen es gelungen sei, nicht nur Gewichtsvorteile, sondern auch Kosteneffizienz zu erzielen.

Vorträge zeigten die große Bandbreite der Querschnittstechnologie Leichtbau

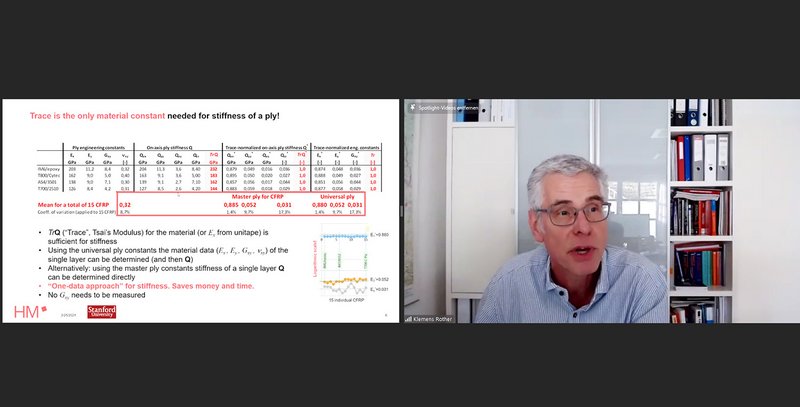

Im Folgenden standen beim 10. LLC 28 Vorträge in 12 Sessions mit relevanten Leichtbau-Themen auf dem Programm, in denen viele Innovationen, unterschiedliche Forschungsansätze, innovative Fertigungskonzepte und Produktentwicklungen das große Potenzial aber auch die Herausforderungen des Leichtbaus erkennen ließen. Einen Paradigmenwechsel für eine effiziente Auslegung, Konstruktion, Optimierung und Fertigung von Platten und Schalen in Faserverbundbauweise verspricht ein von Prof. Dr. Klemens Rother (Hochschule München) vorgestellter Ansatz. Dies auf Grundlage von konstanten Materialkennwerten auf Basis der „Trace“ bzw. Spur der Steifigkeitsmatrix (Tsai´s Modulus) und dem Verzicht auf die bisher üblichen Lagenwinkel (0°, 45°, 90°) bei der Ausrichtung von Laminaten. Er beklagte die häufig traditionell geprägten Denkansätze im Maschinenbau. Dem stimmte auch Wolfram Schmucker (AT Gesellschaft für technische Realisierung im Bereich Bootsbau und Kunststofftechnik mbH, Gilching) zu, der innovative Lösungen für die Gewichtsreduktion anhand der Substitution schwerer Materialien durch CFK-Bauteile mit dem Tailored Fiber Placement (TFP)-Verfahren vorstellte. Die Ähnlichkeitstheorie stellt für Dr. Michael Roth (PSW automotive engineering GmbH, Gaimersheim) eine Möglichkeit zur Verringerung der Entwicklungskosten bei der Auslegung von Strukturen z.B. im Fahrzeugbau dar. Eine innovative Warmumformung, die so genannte „Hot Die Forming (HDF)-Technologie“, die eine effiziente Umformung von Metallen und insbesondere von anspruchsvollen Legierungen aus Aluminium, Magnesium oder Stahl verspricht, erläuterte Prof. Dr. Jürgen Hirsch (HoDforming GmbH, Düsseldorf). Darüber hinaus wurden in weiteren Vorträgen Ergebnisse von Untersuchungen, u.a. zu Einflüssen von verschiedenen Fertigungsverfahren auf mechanische Eigenschaften von CFK-Rohren, von gekrümmten FVK-Strukturen oder die Vliesstoffherstellung aus recycelten Carbonfaserabfällen vorgestellt. Erkenntnisse zu Reparaturverfahren für geschädigte Duroplast-CFK-Bauteile wurden ebenso erläutert, wie der Vergleich verschiedener Reparaturkonzepte für Metall-Faserverbund Hybridrohre oder der relevante Einfluss der Oberflächenrauigkeit für das strukturelle Kleben von Faserverbundkunststoffen. Ein neuer Verbundwerkstoff mit in Aluminiumschaum eingelagerten partikelgefüllten Hohlkugeln (HoverLIGHT) mit besonderen Dämpfungseigenschaften, hochtemperaturbeständige hybride Mica-Faltkernsandwichstrukturen oder Metallschäume mit Regelgeometrie und per 3D-Druck in Wachs gefertigte Formen waren weitere Themen. Im Bereich der additiven Fertigung wurden auch Studien z.B. zu thermomechanischen Wechselwirkungen beim additiven Schmelzschichtverfahren oder zu mikromechanischen Betrachtungen von additiv hergestellten endlosfaserverstärkten Thermoplasten gezeigt.

Anwendungsbeispiele und Fertigungstechnik aus der Industrie

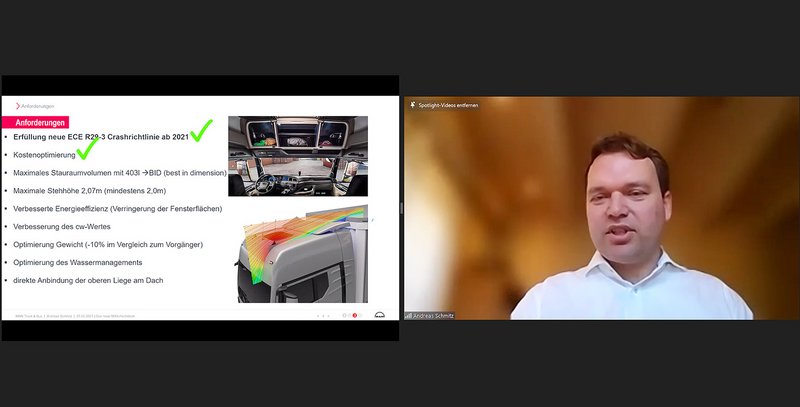

MAN Truck & Bus SE bot sowohl einen Einblick in den aufwändigen Entwicklungsprozess eines neuen Hochdaches für LKW-Fahrerkabinen in Sandwichbauweise per RTM-Verfahren sowie auch in die aufwändige Entwicklung eines verlässlichen Simulationsverfahrens zur Bewertung von Schweißnahtverbindungen bei Bussen mit Validierung am Gesamtfahrzeug. Die Entwicklung eines hybriden Bremsscheibenschutzes mit stoffschlüssiger Verbindung zwischen Duroplast und Thermoplast zeigte die KTM E-Technologies GmbH. Einen bauraumoptimierten Wasserstofftank mit innerer Zugverstrebung entwickelten die BMW Group und die Hochschule München. Technische Neuerungen auf dem Weg vom Tape zum maßgeschneiderten Bauteil im Takt der Spritzgussanlage und die Optimierung des Aufheizprozesses von thermoplastischen Composites erläuterte ENGEL AUSTRIA. Die Vorteile der Optimierung der thermischen Stabilisierung durch inline-Elektronenbehandlung von Präkursorfasern und faserverstärkten Kunststoffen zeigte die ASIS GmbH. Eine durch Neue Materialien Bayreuth GmbH gezeigte Prozesskette (FORCE – Functionalized Oriented Composites) ermöglicht das Tapeablegen in jeder Winkellage, über einen digitalen Zwilling werde die Produktion simuliert und überwacht. Eine ressourceneffiziente Fertigungstechnologie durch eine digitale Prozesskette unter Einbindung von Blockchain-Technologie wurde bei Neue Materialien Fürth GmbH entwickelt. Weitere Informationen zu den Vorträgen bietet der

Rückblick 10. LLC der

Tagungsband zum 10. LLC mit 14 ausgearbeiteten Beiträgen, sowie die

Bildergalerie. Aktuelle Informationen zum LLC finden sich immer unter

www.leichtbau-colloquium.de.