Dabei wurde deutlich, dass nicht nur technologische Entwicklungen und Forschungsanstrengungen notwendig sind, um das Potenzial des 3D-Drucks in den Unternehmen noch besser nutzen zu können, sondern auch die wirtschaftlichen, politischen und gesellschaftlichen Rahmenbedingungen eine große Rolle spielen.

In den 10 Jahren des Praxisforums habe sich die Additive Fertigung enorm entwickelt, sei als Fertigungstechnologie nicht mehr wegzudenken, wie Hochschul-Vizepräsident Prof. Dr. Markus Jautze betonte. Und um diese Technologie weiter zu entwickeln, neue Ideen und Anregungen zu bekommen, sei der Austausch zwischen Unternehmen und Forschung von großer Bedeutung. Mit dem aktuellen Praxisforum, wolle man beleuchten, wo die Reise in Bezug auf die Additive Fertigung (AF) hingehe welche Zukunftsvisionen denkbar sind, wie Veranstaltungsinitiator Prof. Dr. Norbert Babel erläuterte.

Neue Dimensionen der Additiven Fertigung

Babel führte in seiner Einführung aus, dass uns die AF neue Dimensionen in Design und Herstellung von Bauteilen gebracht habe, und in den rund 50 Jahren, in der es diese Technik schon gibt, zwar immer neue Verfahren entwickelt worden seien, aber an der grundsätzlichen additiven Drucktechnologie, in der Form des schichtweisen Modellaufbaus sich seither wenig geändert habe. Allerdings seien jetzt neue Begriffe wie 4D- oder sogar 5D- und 6D-Druck im Gespräch.

Unter dem 4D-Druck versteht man ein 3D-geducktes Objekt, das sich unter der Zufuhr von Energie, wie z.B. Temperatur oder Licht, in eine andere Struktur verwandelt. So habe z.B. Skylar Tibbits vom Massachusetts Institute of Technology (MIT) die Idee von Rohren entwickelt, die ihre Form je nach Wassermenge und Temperatur ändern, um eine Pumpwirkung zu erzielen. Dies funktioniere mit speziellen Hydrogelen oder Shape Memory Polymeren, indem weiche und harte Photopolymere innerhalb eines Druckteils so nebeneinander gedruckt werden, dass die Formgebung gesteuert werden kann.

Funktionale Kleidung, bei der sich in Abhängigkeit von der Temperatur Poren schließen oder öffnen, werden bereits produziert. Auch das BMW-Konzeptcar Next 100 habe eine im 4D-Druck hergestellte Karosserie vorgestellt, welche sich mit dem Luftstrom verändere und sich diesem anpasse. Der 5D-Druck beschränke sich auf eine zusätzliche vierte und fünfte NC-Achse für Dreh- und Schwenkbewegungen im Drucker und der 6D-Druck sei lediglich eine Kombination auf 4D- und 5D-Druck.

Wie gesellschaftliche Entwicklungen und politische Entscheidungen die Zukunft der Additiven Fertigung beeinflussen können, zeigte Thomas Eder anhand einer von Bayern Innovativ erstellten Forschungsstudie. Darin wurden verschiedene Zukunftsszenarien in Bezug auf die Entwicklung der AF für das Jahr 2040 erstellt. Positive Aussichten für die AF seien zu erwarten, wenn sich Digitalisierung und Nachhaltigkeit als prägende Trends etablieren. Der 3D-Druck spiele sowohl für Ersatzteile und Konsumgüter eine große Rolle, Synergien mit KI und Quantencomputing schaffe neue Optionen und die AF fördere dezentrale und resiliente Denkweisen im industriellen Kontext.

Setzen sich neben der Digitalisierung langlebige Produkte mittels konventioneller Produktion durch, bleibe dem 3D-Druck eher ein Nischendasein und es sei keine Verbesserung der Qualitätsstandards und Plug & Play-Lösungen zu erwarten.

Auch in einem Szenario, in dem Ressourcenknappheit & Hobbytüftler, die dominanten Entwicklungen darstellen, bleibt die AF eher eine Nischentechnologie für Ersatzteile und Luxusgüter. Laufe die Entwicklung zu einer volldigitalisierten Hightechwelt im Konsumrausch –verbunden mit dem Ziel der Klimaschonung – würden die Anwendungsfelder für den 3D-Druck deutlich wachsen: Von (fast) Plug & Play Lösungen und Print-at-Home-Systemen, zu vielfältigen individuellen Produkten auch in der Lebensmittelindustrie bis hin zum industriellen Umfeld, das den reduzierten Ressourcenbedarf pro Bauteil nutzt.

Eder kann Trends wie digitale Geschäftsmodelle, nachhaltiges Wirtschaften, Quantentechnolgie als Treiber für Effizienzsteigerung und verbesserte Cybersecurity sowie verbesserte Produktionsanlagen, bis hin zur Etablierung von Großserien als positive Trends der additiven Fertigung erkennen, wenn Digitalisierung und Nachhaltigkeit auch weiterhin eine dominierende Rolle spielen.

Potenzial des 3D-Drucks auch im Mittelstand nutzen

Additive Fertigung gerade im Bereich der KMUs besser zu etablieren, hat sich ein Forschungsprojekt unter Beteiligung der Hochschule Landshut zum Ziel gesetzt. „Ressourceneffiziente Bauteilinnovation durch additive Fertigungsverfahren im bayerischen / österreichischen Grenzraum“ – kurz ReBi - lautet der Name, in dem sich neben der Hochschule Landshut, die Technische Hochschule Rosenheim (Lead), die Universitäten Passau, Innsbruck und Salzburg, sowie die Fachhochschule Österreich / Wels und assoziierte Unternehmenspartner zusammengeschlossen haben. Gefördert mit rund 2,55 Millionen Euro durch den Europäischen Fonds für regionale Entwicklung EFRE, soll so ein grenzüberschreitendes Kompetenzzentrum für Bauteilinnovationen entstehen, um gemeinsame Ideen für zukünftige Produkt- und Prozessinnovationen zu entwickeln. In zwei Vorträgen von zwei österreichischen Forschungspartnern wurden erste Ergebnisse präsentiert.

Mit einem Thema der Werkstoffwissenschaften befasste sich Dr. Valerie Sue Goettgens (Universität Innsbruck) in ihrem Vortrag über die Optimierung der Wärmebehandlung von Ti-6242, beim mit Laser Powder Bed Fusion-Verfahren (LPBF) hergestellten Bauteilen, das am häufigsten eingesetzte Verfahren bei Metallwerkstoffen. Hier kommt es zu extrem hohe Abkühlraten und damit zu spröden Mikrostrukturen, die die Materialeigenschaften negativ beeinflussen (Materialaufhärtung). Diese können aber mit verschiedenen u.a. mehrstufige Wärmebehandlungen positiv verändert werden. In Zukunft sollen verschiedene Wärmebehandlungen weiterentwickelt werden, die industriell leicht umzusetzen sind und weiter verbesserte Materialeigenschaften ermöglichen.

Leichtbau mit Stahl unter Einsatz von Lattice-Strukturen hatte ein Vortrag von Sara Halilovic (FH Oberösterreich/Wels) zum Thema. Durch sich wiederholende Wabenstrukturen kann die Masse eines Bauteils bei vergleichbaren mechanischen Eigenschaften deutlich verringert werden. Je dünner die Wanddicke der Lattice-Struktur, desto mehr Masse und damit Gewicht kann eingespart werden. Die Untersuchung konzentrierte sich deshalb auf die Auswirkungen der Energiedichte beim Laserschmelzen von dünnen Wandstärken (0,2 – 0,4 mm).

Eine höhere Energiedichten beim Laser-Prozess führen zu einem größeren Schmelzbad, höheren Wandstärken und mehr Porosität. Als zukünftige Herausforderungen nennt Halilovic optimierte Wärmebehandlungen zur Verbesserung der mechanischen Eigenschaften sowie eine automatisierte Qualitätssicherung durch Sensoren und Bildverarbeitungssysteme in Echtzeit während des Druckprozesses.

Mit modernster Produktionstechnik zu mehr Effektivität und gesenkten Kosten

In der vernetzten Fabrik, der Scalable Volume Production in großen Hallen, sowie mit dem neuen STEP-Prozess der Additiven Fertigung sieht Max Kimpel (Alphacam GmbH, Schorndorf) die Zukunft. Sein Unternehmen sieht nicht nur in der Produktionstechnik, sondern gerade auch in der Kalkulation und Prozessverwaltung Möglichkeiten für deutliche Effektivitätssteigerungen. Dies kann zurzeit u.a. mit einer von Stratasys angebotenen Software zur automatisierten Kalkulation und Angebotserstellung von 3D-Druckbauteilen durchgeführt werden. Daneben biete die All-in-One-Lösung für die zentrale Verwaltung von Druckaufträgen in Firmen, gemeinsam mit einer Shield-Security zur Datensicherheit, wertvolle Optionen. Daneben präsentierte er die neue Evolve Step (Selective Thermoplastic Electrophotgraphic Process)-Techologie.

Im Augenblick steht in Europa eine von zwei Produktionsanlagen mit dieser Technologie bei Alphacam in Schorndorf. Die auf dem Pulverdruck basierende Technologie, weist mit einer 22 µm Partikelgröße und einer 13 μm Schichtdicke deutlich geringere Werte als andere, vergleichbaren 3D-Verfahren auf und ermöglicht damit einen hohen Detailierungsgrad sowie durch einen integrierten Anpressprozess pro Schichtauftrag glattere Oberflächen. Größere Teile, die beim Pulverbettverfahren wegen des Verzugs oft problematisch waren, werden in guter Druckqualität möglich. Aufgrund der hohen Druckgeschwindigkeit und Oberflächenqualität stehe dieses Verfahren für kleine und mittlere Serienstückzahlen in direkter Konkurrenz mit dem Spritzguss.

Dr. Theresa Hanemann (EOS GmbH, Krailling/München) erläuterte in ihrem Vortrag, wie die Additive Fertigung effizienter und serientauglicher werden könne. Durch den Einsatz von moderner Anlagentechnik - mit größerem Bauraum, optimierter Reduzierung der Stützstruktur und vier Lasersystemen – zeigte sie, wie die Produktionskosten eines Bauteilgehäuse aus der Aluminiumlegierung AlSi10Mg von 66 Dollar auf 11,56 Dollar gesenkt konnten und die Produktionszeit von ursprünglich 2 Stunden auf 6 Minuten pro Teil minimiert wurden.

Allerdings habe der Einsatz von mehreren Lasern Grenzen, die Produktivität erhöhe sich nach dem Einsatz von 4 - 6 Lasern nicht mehr. Auch die Maschinenauslastung konnte durch den Einsatz von Wechselrahmen erhöht werden, eine Jobwechselzeit von 30 Minuten sei angestrebt. Auch eine Schichtdickenerhöhung (von 40 auf 80 μm) infolge gezielt gesteuerter Laserleistung könne die Druckzeit signifikant vermindern und die Produktivität erhöhen. EOS biete hier mit verschiedenen Hard- und Software-Tools Unterstützung beim Bauteilnesting, über optimierte Prozessparameter und Monitoring bis zur Analyse und Optimierungsanpassungen während des Drucks an.

Praxiseinblicke in Konstruktion und Produktion

Eine Live-Demo, wie mit dem Software-Paket Creo-Parametric generative Bauteiloptimierung möglich wird, zeigte Herr Klaus Raab (INNEO Solution GmbH, Ellwangen). Dabei können für die Topologieoptimierung verschiedene Latticestrukturen gewählt und die Belastung für Bauteil sofort berechnet und dargestellt werden. Durch eine Kooperation mit der Firma ANSYS werden dabei deren Programmroutinen und Erfahrung im FEM-Bereich genutzt. Neben einer Vielzahl von Materialien können das Fertigungsverfahren wie z.B. Fräsen, Gießen oder der 3D-Druck vorgewählt und bei der Bauteiloptimierung berücksichtigt werden. Der Vortrag bot einen sehr guten Einblick, wie effektiv Bauteile zukünftig virtuell optimiert und designed werden können.

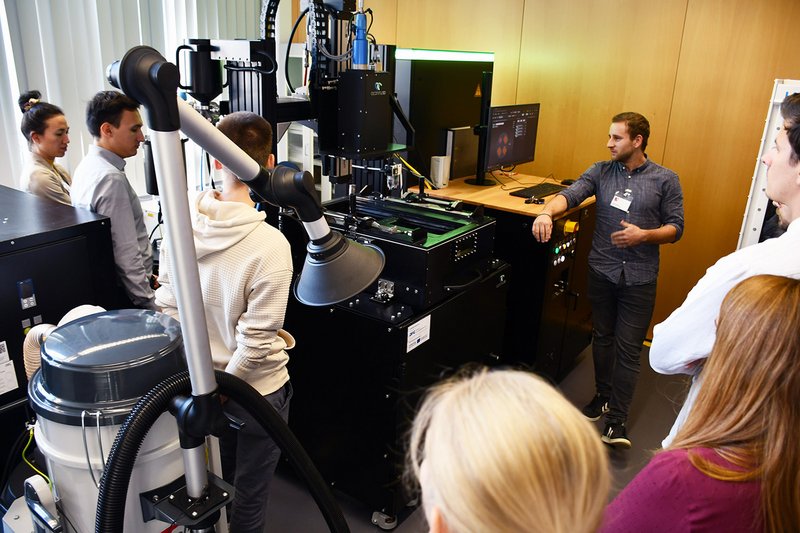

In der begleitenden Fachausstellung zu den Vorträgen zeigten Alphacam mit der im Vortrag präsentierten STEP-Technologie gedruckte Bauteile, die FH Oberösterreich Exponate mit Lattice-Strukturen und Bayern Innovativ präsentiere die vorgestellte Studie zur Zukunft der Additiven Fertigung. Bei einem Laborbesuch konnten die Teilnehmer/-innen auch die im Projekt ReBi angeschaffte LPBF-Anlage von der Firma Aconity3D GmbH sowie das Leichtbau-Labor, geleitet von Prof. Dr. Otto Huber, besuchen und sich einen Eindruck über den hohen Forschungsstand an der Hochschule Landshut gewinnen.